兰州化物所、香港理工《Int. J. Extrem. Manuf.》| 新型硅橡胶油墨—DLP打印软致动器

时间:2025-01-12 08:25:05 作者:147小编 点击:

次

中国科学院兰州化学理学科研所王晓龙科研员与香港理工大学徐宾刚教授在《InternationalJournal of Extreme Manufacturing》期刊发布文案“Advanced vat photopolymerization 3D printing of silicone rubber with high precision and superior stability”,硅橡胶(SR)是一种多功能材料,广泛用于各样高级功能应用,例如软致动器和设备人、柔性电子设备和医疗设备。然而,大都数SR成型办法依赖于传统的热处理或直接墨水书写3D (3D)打印。这些办法有害于制造繁杂的结构,并存在时间效率低、精度差和需要多个过程等挑战,极重地限制了 SR 的应用。在这项科研中,科研团队研发了一种基于SR的墨水,适用于运用多硫醇单体进行还原光聚合3D打印。这种油墨能够一步制造出拥有微米级高打印分辨率的繁杂结构,供给出色的机械强度和卓越的化学稳定性。详细来讲,优化的3D打印SR-20表现出1.96 MPa的拉伸应力、487.9%的断裂伸长率和225.4 kPa的弹性模量。另外,3D打印的SR样品能够承受各样溶剂,并承受−50 °C至180 °C的温度范围,表现出卓越的稳定性。做为该应用的演示,科研团队利用这项技术成功地一步制造了一系列基于SR的软气动执行器和抓手,首次实现了自由组装。这种紫外线固化SR拥有高打印分辨率和卓越的稳定性,在加强3D打印在软致动器、设备人、柔性电子和医疗设备中的应用能力方面拥有巨大潜能。

WHAT——硅橡胶是什么?

硅橡胶(SR)弹性体因其柔韧性、耐热性、化学稳定性、不透水和成本效益而在航空航天、医疗移植物、汽车和电子等行业中被证明拥有很高的价值。它们尤其适合制造软致动器/设备人和柔性电子设备,这导致了人们的极重兴趣。日前,大都数SR弹性体都是热固化的,需要刚性模具经过过程制造最后制品。这种传统的制造工艺不仅昂贵且耗时,况且还限制了创建繁杂结构的能力。SR基弹性体的常规固化机制,如铂催化的氢化硅烷化、缩合和过氧化物诱发的自由基反应,亦限制了SR弹性体替代成型技术的发展。

WHY——为何运用3D打印制造SR弹性体拥有挑战?

近期,3D打印已作为一种用于快速制造SR弹性体原型的先进制造办法。该技术准许自由曲面设计、快速原型制作和创建繁杂结构。有机硅弹性体的两种重点3D打印技术是挤出和紫外线(UV)辅助挤出,叫作为直接墨水书写(DIW)和紫外线辅助DIW(UV-DIW)。尽管取得了重大进步,但日前的SR弹性体仍然存在有些缺点,例如机械性能较低、打印分辨率有限,以及因为有机硅前驱体和交联机制的液体性质而引起的单一模量和韧性。为了制造用于软气动执行器的还原光聚合(VP)3D打印SR弹性体,必须有一种新型有机硅油墨,这种油墨可媲美传统的热固化SR,拥有高机械性能、高打印分辨率和化学稳定性。

HOW——一种用于VP 3D打印的多功能SR墨水,经过引入多硫醇单体和热后处理来改善UV固化过程和机械或化学稳定性。

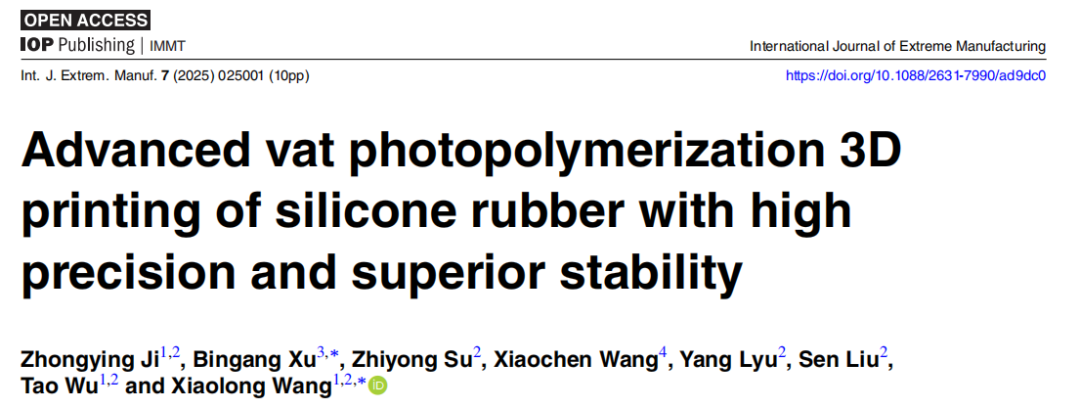

图1 还原光聚合3D打印机、材料和多材料组合的示意图

图1 还原光聚合3D打印机、材料和多材料组合的示意图

SR中有限的乙烯基含量严重限制了VP 工艺中的UV固化速度,另外SR弹性体固有的柔软性使打印样品柔软而有弹性,使其容易变形且难以原型设计。为了应对这些挑战,科研团队采用了自上而下的基于DLP的3D打印机,利用多硫醇单体PEMP来促进快速的UV固化过程,如图1(a)所示。巯基-烯点击反应用于经过PEMP的巯基紫外线固化和 PDMS-Vi的双键进行快速原型设计(图 1(b),过程 1)。随后,二次热交联导致 SR 前驱体充分聚合,从而改善3D打印物体的机械性能(图 1(b),过程 2)。值得重视的是,经过交替运用拥有区别稀释剂含量的油墨,能够制备在垂直方向上拥有区别模量的繁杂3D 打印部件,例如模量范围为120至540 kPa的任意组合(图 1(c))。

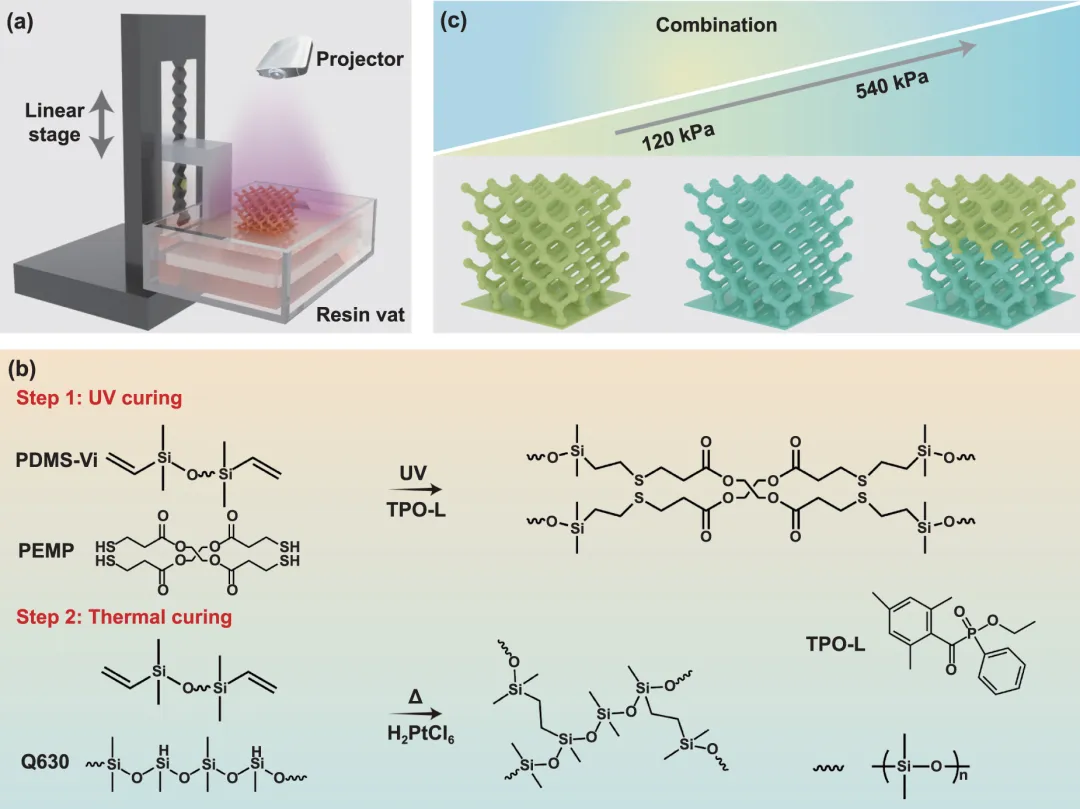

图2固化弹性体的机械、粘度和接触角性能

图2固化弹性体的机械、粘度和接触角性能

如图2所示,利用两周期固化办法(定义为 SR-X),经过调节硅油含量,能够显著调节SR弹性体的机械性能。所制备的SR弹性体不含硅油稀释剂,表现出优异的机械性能,拉伸应力为3.46 MPa,伸长率为516.83%,弹性模量为 540.56 kPa,韧性为840.14 kJ·m–2(图2(a)–(d))。有趣的是,随着硅油含量的增多,降低的机械性能拥有显著的梯度行径,说明所制备的 SR 弹性体拥有优异的韧性可控性。另外,制备的SR弹性体表现出优异的抗疲劳性能(图 2(f)),并且连续加载-卸载50次的重叠曲线显示在循环测绘后无显著的疲劳。最后,所有基于SR的油墨都表现出典型的剪切稀化行径,为了成功实现VP 3D打印,最少需要20%的硅油才可达到最佳粘度,从而保证高分辨率的样品制造。

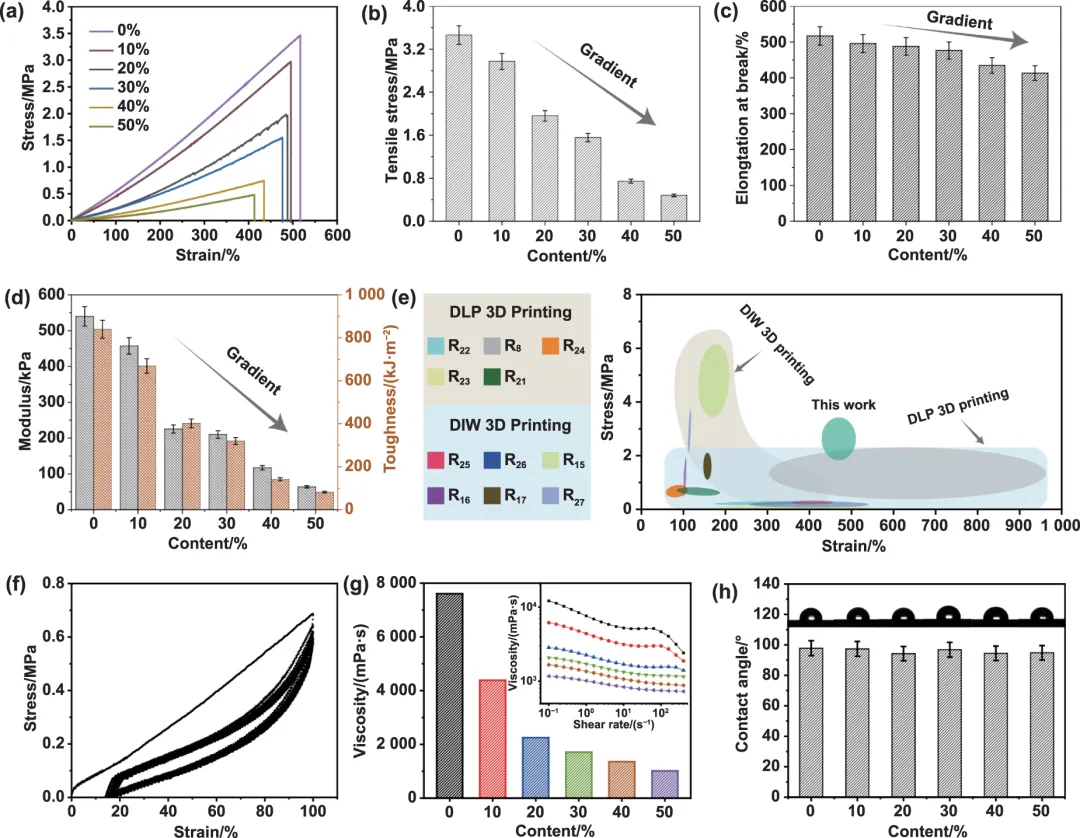

图3 固化SR弹性体的温度、化学和机械稳定性

图3 固化SR弹性体的温度、化学和机械稳定性

研发的SR弹性体在各样要求下表现出卓越的稳定性,包含高温和低温、暴露于各样有机溶剂和高压缩性。如图 3(a) 所示,尽管拉伸应变在150 °C和180 °C时明显降低,但弹性体的性能仍然与传统SR相当。为了评定化学稳定性,将 SR-20 弹性体在六种区别的溶剂中浸泡24小时,结果显示,浸泡后,SR-20弹性体保持其拉伸应力,并在EA和THF中表现出超过300%的应变24 h,显示强度和柔韧性保持不变。最后,对相同的圆柱形SR-20弹性体试样进行了汽车压缩实验,压缩的SR-20弹性体恢复后没有断裂或不可逆的变形(图 3(g)和(h))。总体而言,所制备的 SR 弹性体表现出出色的拉伸性、可压缩性、化学稳定性以及耐高低温性,在各样极端要求下表示出各样应用的巨大潜能。

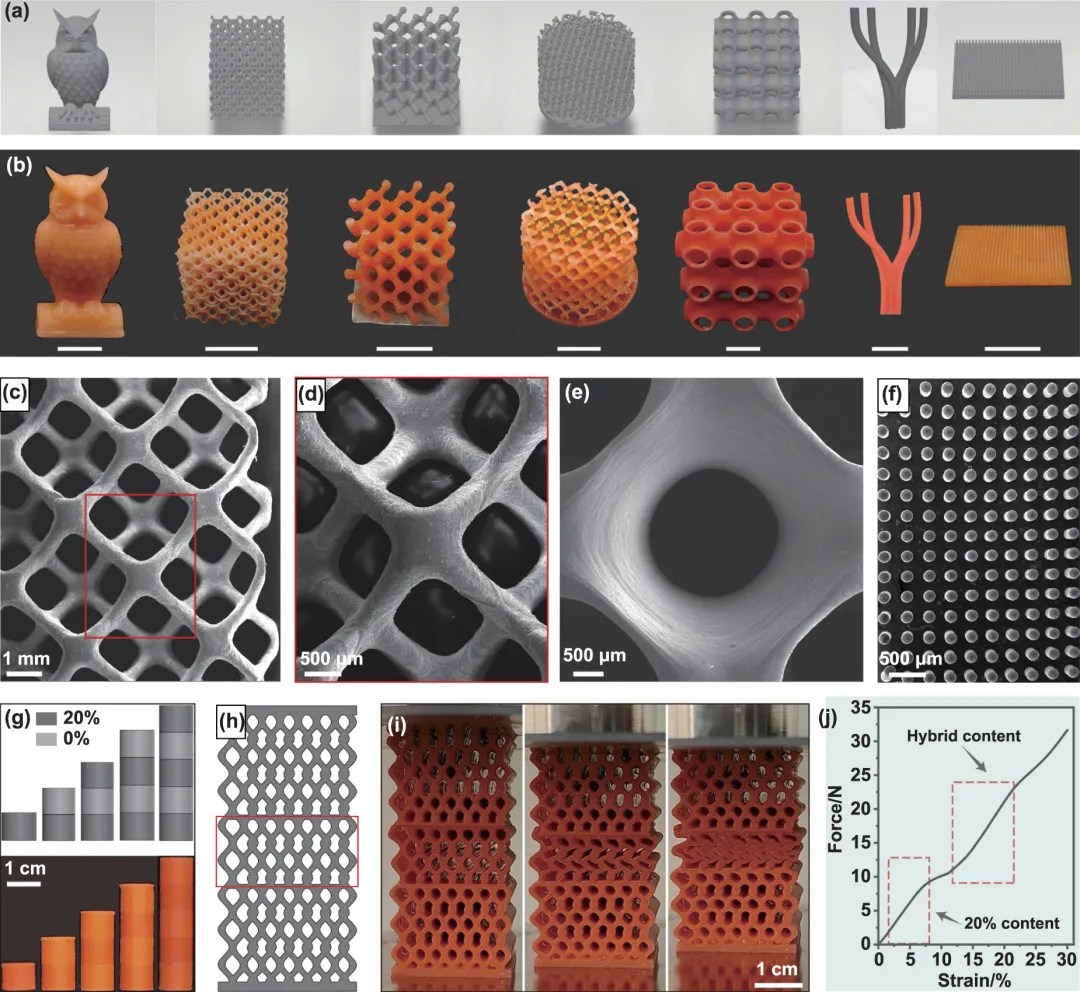

图4 3D打印SR弹性体的繁杂结构

图4 3D打印SR弹性体的繁杂结构

设计并构建了各样样品,如猫头鹰、超材料结构、Schwarz P 表面、血管原型和拥有亚毫米级或微米级特征尺寸的微柱状阵列,以证明有机硅油墨的出色打印性(图 4(a)和(b))。这些3D打印结构揭示了复杂的形状、繁杂的拓扑结构以及线条简洁、表面光滑的空心结构(图 4(c)–(e))。运用单步3D打印工艺和交替SR-X树脂经过改变稀释剂含量来创建拥有区别模量的圆柱(图 4(g))。设计并打印了一个由中心区域的高模量SR-0和低模量SR-20构成的晶格结构矩阵,以进一步利用VP 3D打印的优良来制造拥有可调节机械强度的空心结构(图 4(h))。因此呢,利用一步法3D打印的多模量集成办法在制造繁杂的设备人、致动器和包括各样模量组合的组织状结构方面拥有巨大潜能。

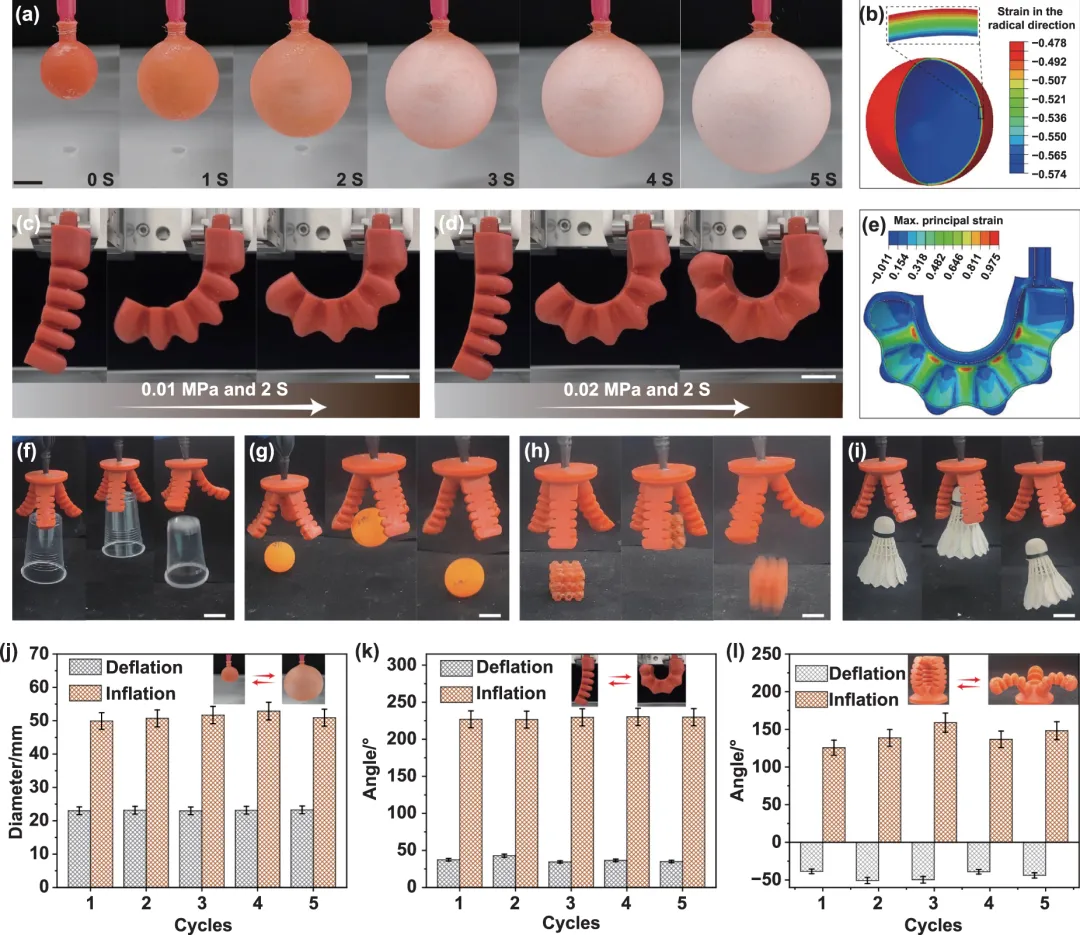

图5 3D打印气动致动器及其驱动行径

图5 3D打印气动致动器及其驱动行径

利用高分辨率3D打印技术,有效地创建了一个拥有微尺度空隙和通道的软致动器。这些制备的SR弹性体准许以更快的速度产生更大的弯曲变形,在 0.02 MPa 的气压下在2秒内实现最大变形(图 5(c)、(d))。在图5(e)中,FEA 表示,当直致动器变形为半圆时,局部应变达到∼97.5%。这显示3D打印的SR弹性体拥有优异的机械性能。据此,科研团队进一步展示了一种完全3D打印的软抓手,它由充气机驱动并抓取各样形状的物体(图 5(f)–(i))。软抓手会在气压下扩展并持有一个大空间,以抓取航空杯、乒乓球、塑料立方体以及各样形状和体积的羽毛球等物品。一旦被夹持的样品到达目的地,夹持器将再次膨胀,以便在充气时将其释放。这个简单而有效的过程使软气动夹持器能够完成抓取、运输和释放物体的任务。 如图5(j)所示,球囊能够经历多次充气和放气循环。另外,3D 打印的致动器和夹持器表现出良好的耐用性,它们的多次弯曲和膨胀-收缩行径证明了这一点(图 5(k)和(l))。因此呢,基于SR的软气动执行器和夹持器采用自由组装办法,一步到位地研发了基于SR的软气动致动器和夹持器,将高打印分辨率、快速加工速度和繁杂结构的设计灵活性以及3D打印SR弹性体的出色机械性能相结合。

结论:科研团队设计研发了一系列非常适合VP 3D打印技术的SR弹性体,拥有打印分辨率高、机械强度高、机械和化学稳定性高、集成多模量成型等特点。利用UV固化SR弹性体油墨的VP 3D打印,能够直接创建繁杂的3D晶格和能够出现明显变形的空心结构。气动驱动器和夹持器展示了高打印分辨率和出色机械强度的优良,展示了出色的功能,包含弯曲、抓取和释放。这是VP 3D打印制造基于SR的一步式气动执行器的第1个实例,无需组装。研发的这种SR弹性体系统将明显加强VP 3D打印制造软质和可变形3D结构和设备的能力,包含软致动器和设备人、超材料、柔性电子和许多其他应用。

文案源自:https://doi.org/10.1088/2631-7990/ad9dc0

撰稿人: 郑子豪

终审人:巢妍霞

欢迎关注,获取更加多信息

免责声明:部分文章信息来源于网络以及网友投稿,本网站只负责对文章进行整理、排版、编辑,是出于传递更多信息之目的,并不意味着赞同其观点或证实其内容的真

实性,如本站文章和转稿涉及版权等问题,请作者在及时联系本站,我们会尽快删除处理问答,若不联系则默认允许本站转载。

上一篇:前沿科技 | 有机硅3D打印材料科研动态

下一篇:【11月27日凤冈信息网二手信息】蓝猫、海尔冰箱、猛火灶、联想打印机、椪柑等

图1 还原光聚合3D打印机、材料和多材料组合的示意图

图2固化弹性体的机械、粘度和接触角性能

图3 固化SR弹性体的温度、化学和机械稳定性

图4 3D打印SR弹性体的繁杂结构

图5 3D打印气动致动器及其驱动行径